CASE 01

CASE STUDY

導入事例

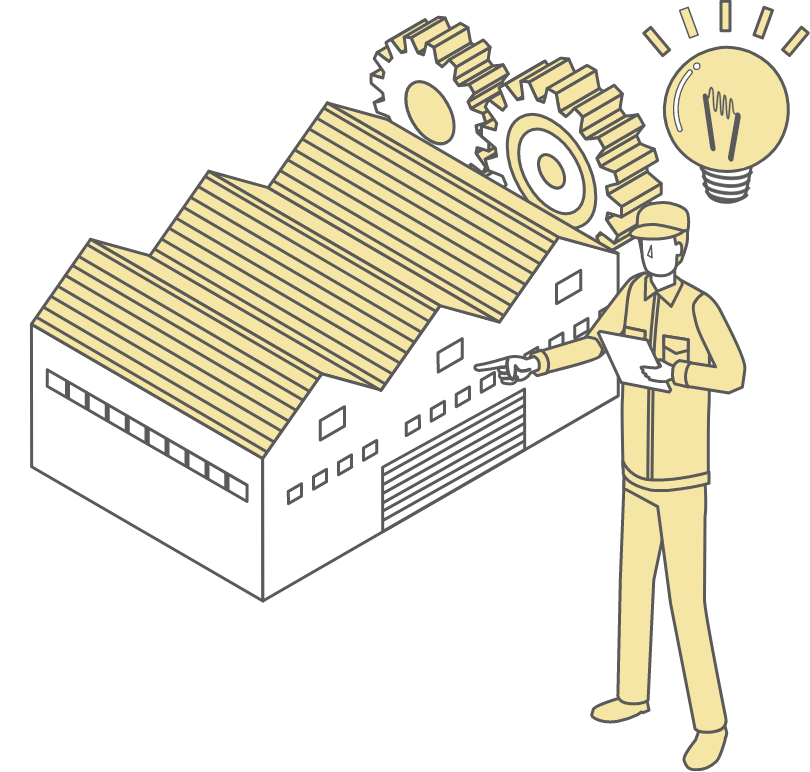

03倉庫管理システム導入事例

- 誤出荷が頻繁に発生

-

出荷時に人的ミスによる誤出荷が頻繁に発生し取引先の信用を失いかねない。

また誤出荷に係わる返品作業に無駄な時間を費やしている。 - 先入れ先出しができない

-

同じ商品の中で、入荷が古いものから出荷したいが判断できるものが無く行えていない。

- 在庫情報がリアルに捉えられない

-

基幹システムで在庫情報を管理している。そのため倉庫での入出庫情報を反映しなければならないが、

業務の空き時間を利用してパソコンで入力しており、実際の在庫とでタイムラグが発生して、

基幹システムの在庫状況がリアルタイムで把握できず、チャンスロスが発生している。入出庫情報の入力ミスや、入力漏れにより実在庫と帳簿との間で差異が発生してしまい

正しい在庫数が把握できない。

お客様が抱える課題

- ハンディターミナル、バーコードラベルを導入した倉庫管理をご提案

-

ハンディ―ターミナル、バーコードラベルを使用したシステムをご提案。

商品の入荷からロケーションの管理、ピッキング、出荷までを商品に貼られた現品票ラベルを

ハンディ―ターミナルで読み取ることで実物との検品が可能。 - 基幹システムへ入出庫情報を迅速に反映

-

ハンディ―ターミナルで蓄えられた入出庫情報は、必要な時にワンタッチで基幹システムへ転送可能。

パソコンで入力した時に起こるミスや漏れを削減し正確でかつリアルタイムに

基幹システムで在庫情報を把握できる。

弊社からの提案・ソリューション

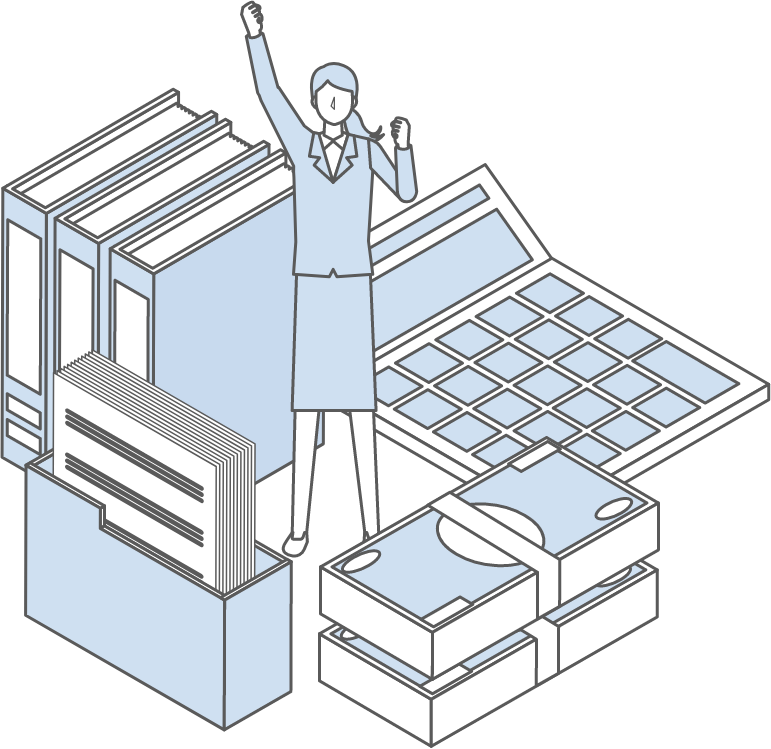

- 誤出荷の削減による作業効率の向上

-

出荷時にハンディ―ターミナルを使用して出荷指示情報と

商品に添付されている現品票ラベルを読み取ることで、

検品作業が可能となり 誤出荷が無くなった。取引先に迷惑を掛けることも無くなり、

返品に掛かる無駄な業務が減り、作業効率も向上した。 - 先入れ先出しが可能に

-

現品票ラベルに入庫日を印刷することで、入庫の古い順から出庫することが可能となった。

- 基幹システムへの入出庫情報を迅速かつ正確に反映

-

ハンディターミナルに蓄えられた入出庫情報を、基幹システムの在庫管理情報へ

即座に反映することができ、リアルタイムに正確な在庫情報を捉えることが出来るようになった。

帳簿在庫と実在庫との差も無くなり、またチャンスロスを削減することができた。 - 商品とロケーションのデータを関連付け、業務効率の向上

-

商品をロケーション毎にデータ管理することで入庫時やピッキング時に

どのロケーションか迷う事がなくなり、業務の効率化が図れた。

導入後の効果・成果

その他の例を見る

-

-

CASE 02

販売管理システム

皆様が抱える課題に対し、解決策を一緒に考えさせてください。

お気軽にご相談下さい。